Usinage traditionnel

fonctionnement de l’impression 3D

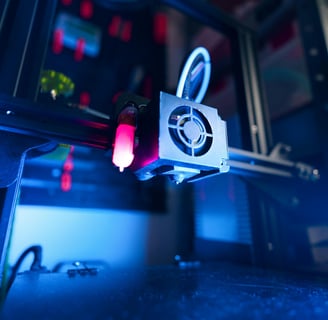

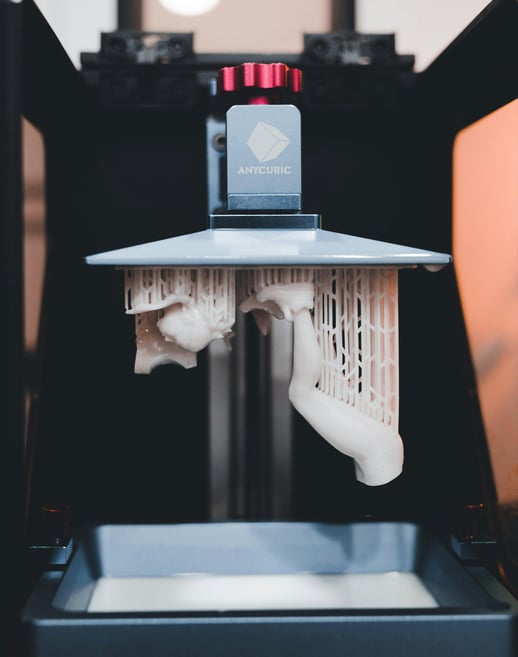

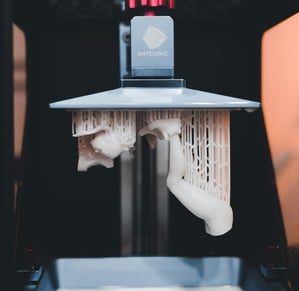

L’impression 3D est une technologie innovante qui permet de créer des objets en superposant des couches successives de matière. Il existe plusieurs types d’impression 3D, mais j’utilise principalement deux procédés : l’impression FDM (filament) et l’impression SLA (résine).

1.Modélisation 3D

Je conçois l’objet en 3D sur un logiciel.

2. Préparation du fichier

Le modèle est converti en "tranches" via un logiciel de slicing qui génère le chemin de l’imprimante.

3.Impression

L’imprimante chauffe la buse et extrude le filament fondu en suivant le plan défini, couche après couche.

4.Refroidissement et finitions

Une fois l’impression terminée, la pièce est retirée du plateau, puis parfois poncée ou assemblée.

Avantages : Idéal pour des pièces solides et fonctionnelles, peu coûteux en matériaux.